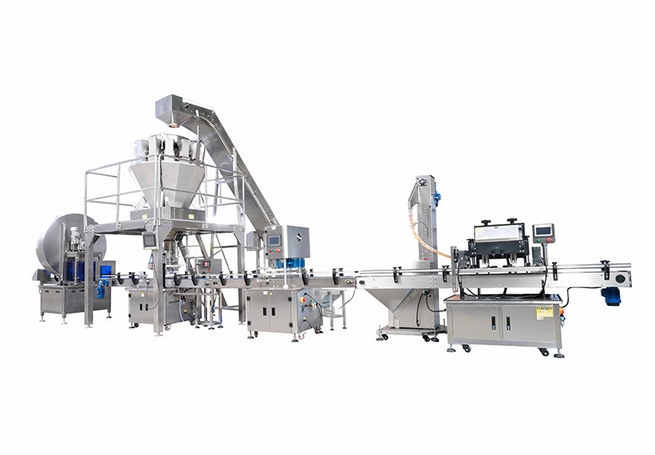

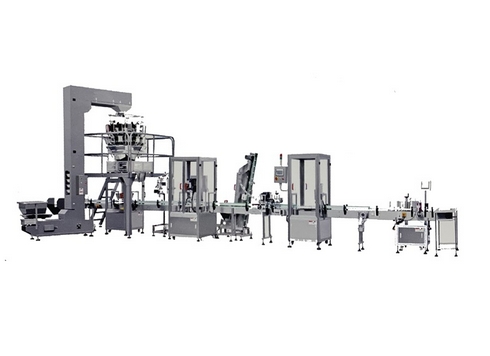

全自动颗粒瓶装灌装流水线是现代包装工业的核心设备之一,它通过高度自动化的机械结构与智能控制系统,实现了颗粒状物料从计量、灌装到封口的全程无人化操作。这套系统通常由理瓶机、送瓶输送带、定量灌装机、旋盖机、贴标机、喷码机以及中央控制系统等模块组成,各环节协同作业形成闭环生产流程。其核心技术在于高精度计量与柔性化生产设计的结合,能够适应不同粒径、密度的颗粒物料包装需求,如药品胶囊、食品颗粒、化工树脂等。

在设备组成方面,理瓶机作为前端单元采用震动盘或机械臂结构,将杂乱堆放的空瓶自动排列成定向队列。百度百科资料显示,现代理瓶机普遍配备光电传感器与伺服电机,通过图像识别技术纠正瓶身方位,处理速度可达300-400瓶/分钟。送瓶输送带则采用变频调速的链板或皮带传送系统,在输送过程中完成瓶体除尘和异物检测。某企业技术文章指出,部分高端机型还集成视觉检测系统,能实时剔除破损或污染的空瓶,确保后续灌装工序的纯净度。

定量灌装单元是整个系统的核心模块,根据颗粒特性不同主要分为两种技术路线。对于流动性好的规则颗粒(如维生素片剂),多采用容积式计量杯结构,通过可调节的杯体容积实现5ml-1000ml的灌装量控制。知乎专栏《颗粒包装技术演进》提到,这类设备计量误差可控制在±1%以内,且配备震动补偿装置防止颗粒卡滞。而对于易碎或异形颗粒(如膨化食品),则适用称重式灌装系统,采用高精度重力传感器配合螺旋下料机构,动态称重精度达到±0.5克。百度学术文献记载,部分制药级设备还集成惰性气体置换功能,在灌装同时充入氮气以延长产品保质期。

封口环节通常由旋盖机或压盖机完成,其技术关键在于扭矩控制与密封检测。旋盖头采用伺服电机驱动,通过预设扭矩值确保瓶盖密封性,同时避免过度旋转导致瓶盖变形。行业实践数据显示,优质旋盖机能适配塑料、金属等多种材质瓶盖,旋紧合格率超过99.8%。后续的贴标单元采用高精度滚贴技术,部分机型配备双标站实现正背标同步粘贴,贴标位置误差小于±0.5mm。喷码机则通过非接触式激光或油墨喷射,在瓶身标注生产日期、批号等信息,现代系统已实现与MES系统的数据联动,支持二维码等可变信息打印。

控制系统作为流水线的"大脑",采用PLC与工业计算机双模架构。PLC负责底层设备动作控制,如电机启停、气缸动作等;工控机则处理生产数据管理、配方调用等高级功能。某自动化企业技术报告透露,最新系统已引入机器学习算法,能根据历史数据自动优化灌装参数,使设备效率提升15%以上。人机交互界面采用10英寸以上触摸屏,支持多语言切换和故障自诊断提示,操作人员可通过可视化界面监控各工位运行状态。

在功能原理层面,全自动流水线遵循"分步协同"的工作逻辑。当空瓶经检测合格进入灌装工位后,光电传感器触发计量机构动作,灌装头在升降气缸带动下精准插入瓶口。此时真空吸附系统启动,先抽出瓶内空气形成负压,再通过料斗与灌装阀的压差实现颗粒物料输送,该设计有效解决了轻质颗粒漂浮导致的灌装不准问题。完成灌装后,瓶体随输送带进入封口区域,在这里视觉系统会二次确认灌装量,不合格品将被自动剔除。整线采用模块化设计,各单元间通过PROFINET等工业以太网协议通信,支持快速换型以满足多品种生产需求。

技术创新方面,当前颗粒灌装线正朝着智能化方向迭代。据行业媒体报道,领先制造商已推出搭载AI视觉检测的新机型,能实时识别颗粒破损、异物混入等缺陷,检测精度达到0.1mm级别。物联网技术的应用使设备具备远程运维功能,工程师可通过AR眼镜指导现场故障排除。在能效领域,新型伺服驱动系统比传统气动方案节能40%,配合热能回收装置进一步降低生产成本。值得关注的是,柔性制造系统的出现打破了传统产线的刚性限制,同一设备可无缝切换不同瓶型与颗粒物料,换型时间压缩至15分钟以内。

从应用实效看,某食品企业公开案例显示,引进全自动颗粒灌装线后,其包装效率从原有人工线的60瓶/分钟提升至200瓶/分钟,产品合格率由92%提高到99.5%,人力成本降低70%。在制药领域,符合GMP要求的无菌灌装系统能实现CIP原位清洗,确保不同批次间无交叉污染。这些优势使得自动灌装设备在保健品、宠物食品、种子等细分行业快速普及,据市场调研数据,2024年全球颗粒灌装设备市场规模已突破50亿美元。

维护保养方面,定期润滑导轨、校准传感器是保障设备精度的关键。技术手册建议每500小时更换过滤器,每2000小时检查传动带张力。针对常见故障如灌装量波动,通常需要检查气压稳定性或重新校准称重模块;而瓶体卡阻问题多与输送带调速不当有关。现代预测性维护系统能通过振动传感器和温度监测,提前预警潜在故障,使设备综合效率(OEE)维持在85%以上。

随着工业4.0的深入,未来颗粒灌装技术将呈现三个发展趋势:一是数字孪生技术的应用,通过在虚拟环境中模拟优化参数,缩短实际调试时间;二是协作机器人的引入,解决异形瓶人工上料难题;三是可持续包装适配能力,支持可降解瓶体与轻量化瓶盖的处理。这些创新将持续推动包装工业向更高效、更智能的方向发展,为消费品制造业提供强有力的装备支撑。

客服1

客服1