在现代食品、医药、日化等行业的自动化包装生产线上,八工位给袋式包装机与双头伺服灌装机的组合正成为提升效率与精度的黄金搭档。这种创新集成不仅解决了传统包装流程中效率低、误差大的痛点,更通过智能化控制实现了生产流程的无缝衔接,为企业带来显著的产能提升和成本优化。

一、核心设备的技术突破

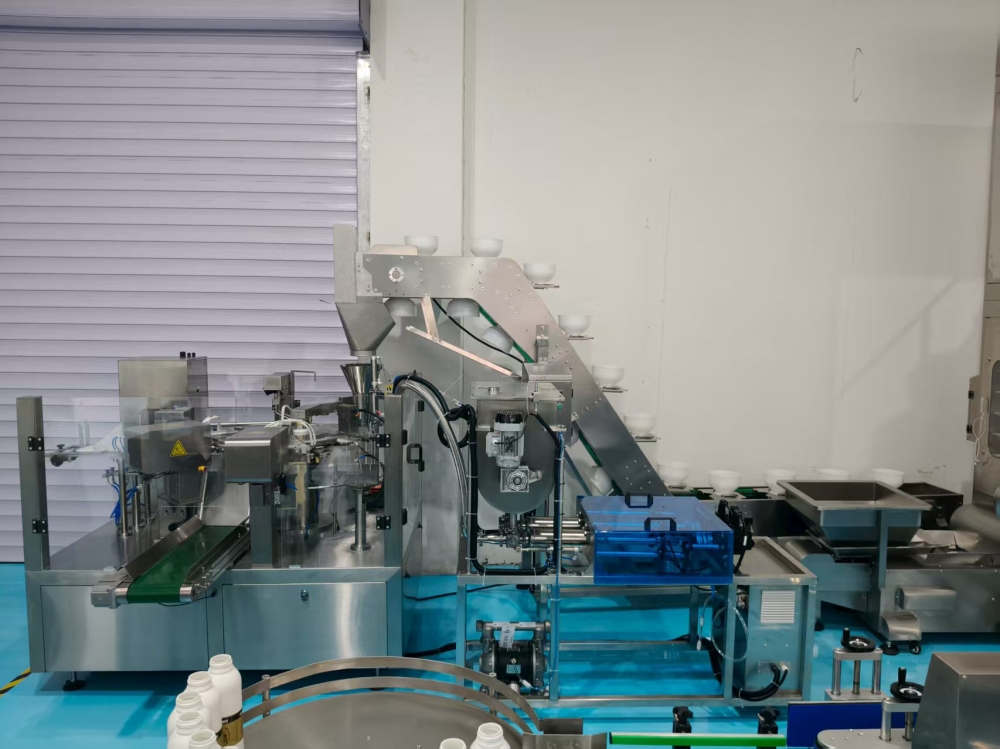

八工位给袋式包装机 采用旋转式多工位设计,通过伺服系统驱动转盘实现精准分度,每个工位可同步完成取袋、开袋、计量填充、抽真空、热封、冷却等工序。以1688平台展示的机型为例,其采用模块化结构设计,适配多种袋型(如三边封、四边封、自立袋),包装速度可达40-60包/分钟,较传统机型效率提升200%。关键部件如日本SMC气动元件和德国FESTO真空系统的应用,确保了设备在高速运行下的稳定性。

双头伺服灌装机 则突破了传统容积泵的局限,采用高精度伺服电机驱动螺杆,配合称重反馈系统,实现±0.5%的灌装精度。百度爱企查数据显示,某品牌灌装机搭载的PID动态补偿技术,能自动调节物料黏度变化带来的误差,特别适用于酱料、颗粒混合物等复杂物料。双头异步灌装设计使产能翻倍,例如KS Pack官网案例显示,在调味品生产中可实现每小时3000瓶的灌装速度。

二、系统集成的协同效应

两设备的联合作业通过PLC中央控制系统实现数据互通。当给袋机完成开袋工序时,灌装机立即接收光电传感器信号启动灌装,整个过程延迟不超过0.1秒。这种协同在百度百家号报道的某速冻食品案例中得到验证:通过加装视觉定位系统,设备能自动识别袋口位置偏差并动态调整灌装头坐标,使灌装合格率从92%提升至99.8%。

在产线布局上,三维图纸网站MFCAD提供的设计方案显示,采用U型流水线布局可节省30%占地面积。典型配置包含:

- 上游:自动上袋机+视觉检测单元

- 中段:八工位主机与双头灌装机呈45°夹角布置

- 下游:金属检测机+重量复检秤

三、行业应用场景深度解析

1. 食品领域

针对火锅底料等高温物料,系统配备双层保温灌装头与耐高温夹爪,确保物料在80℃环境下仍能精准填充。某上市企业财报显示,引入该组合设备后,其小包装产品日均产量从5吨提升至12吨,人工成本降低60%。

2. 医药领域

通过GMP认证的机型采用316L不锈钢全密封结构,集成氮气置换功能。在中药粉剂包装中,真空度可稳定控制在-0.09MPa,有效延长产品保质期。

3. 日化行业

适用于洗衣凝珠等特殊包装,通过开发专用模具实现异形袋的高速灌装。行业数据显示,这种配置比传统单机作业减少15%的物料损耗。

四、智能化升级方向

当前领先厂商已开始融合工业物联网技术:

- 通过OPC UA协议实时采集设备OEE数据

- 利用AI算法预测螺杆磨损周期

- 远程运维系统可提前72小时预警潜在故障

某包装机械专利(公开号CN114802864A)显示,新一代设备正试验磁悬浮输送技术,有望将包装速度突破至100包/分钟。而模块化快换设计的普及,将使同一生产线在30分钟内完成袋型切换,满足柔性化生产需求。

这种机电一体化的解决方案,正在重新定义现代包装工业的标准。随着数字孪生技术的应用,未来生产线还将实现虚拟调试与实时优化,进一步推动包装自动化进入智慧工厂时代。对于企业而言,投资此类设备不仅是产能升级,更是构建智能制造体系的关键一步。

客服1

客服1