液体肥料自动灌装机作为现代农业和工业生产中的重要设备,其分类和工作原理直接关系到肥料灌装的效率、精度以及适用性。随着农业现代化进程的加快,液体肥料的需求量不断增加,对灌装设备的要求也越来越高。本文将详细介绍常见液体肥料自动灌装机的分类及其工作原理,帮助读者全面了解这一领域的相关知识。

液体肥料自动灌装机作为现代农业和工业生产中的重要设备,其分类和工作原理直接关系到肥料灌装的效率、精度以及适用性。随着农业现代化进程的加快,液体肥料的需求量不断增加,对灌装设备的要求也越来越高。本文将详细介绍常见液体肥料自动灌装机的分类及其工作原理,帮助读者全面了解这一领域的相关知识。

液体肥料自动灌装机根据不同的分类标准可以分为多种类型。按照灌装方式,可以分为常压灌装机、压力灌装机和真空灌装机。常压灌装机依靠液体自身的重力进行灌装,适用于低粘度、流动性好的液体肥料,如尿素溶液、氨基酸水溶肥等。这种灌装机的结构相对简单,操作方便,但对液体的粘度有一定要求。压力灌装机则通过外部压力将液体压入容器中,适用于高粘度或含有颗粒的液体肥料,如腐殖酸液体肥、悬浮肥等。真空灌装机则利用真空原理进行灌装,适用于易挥发或易氧化的液体肥料,能够有效减少灌装过程中的挥发和氧化损失。

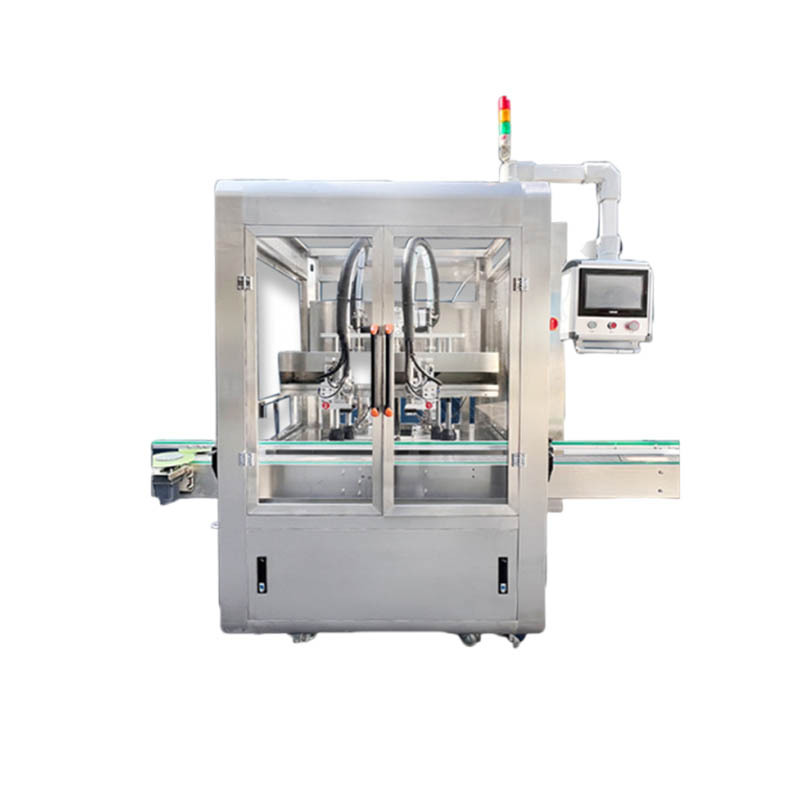

按照自动化程度,液体肥料自动灌装机可以分为半自动灌装机和全自动灌装机。半自动灌装机需要人工参与部分操作,如容器的放置和取出,适用于小规模生产或试验性生产。全自动灌装机则完全由控制系统完成灌装过程,包括容器的输送、定位、灌装、封口等,适用于大规模连续生产,能够显著提高生产效率和灌装精度。全自动液体灌装机通常配备PLC控制系统和触摸屏操作界面,用户可以根据需要设定灌装参数,实现智能化操作。

按照灌装头的数量,液体肥料自动灌装机可以分为单头灌装机和多头灌装机。单头灌装机一次只能对一个容器进行灌装,适用于小批量生产或高精度要求的场合。多头灌装机则同时配备多个灌装头,可以同时对多个容器进行灌装,大幅提高生产效率,适用于大批量生产。多头灌装机通常用于大型肥料生产企业,能够满足高产能的需求。 液体肥料自动灌装机的工作原理主要包括以下几个步骤:首先是容器的输送和定位。容器通过输送带或链条传送到灌装工位,由定位装置确保其位置准确。其次是灌装过程。灌装头通过控制系统精确控制液体的流量和时间,确保每个容器的灌装量一致。灌装过程中,液体通过管道进入灌装头,灌装头根据设定的参数打开或关闭阀门,完成液体的注入。灌装完成后,容器被传送到下一个工位,进行封口或贴标等后续操作。

液体肥料自动灌装机的工作原理主要包括以下几个步骤:首先是容器的输送和定位。容器通过输送带或链条传送到灌装工位,由定位装置确保其位置准确。其次是灌装过程。灌装头通过控制系统精确控制液体的流量和时间,确保每个容器的灌装量一致。灌装过程中,液体通过管道进入灌装头,灌装头根据设定的参数打开或关闭阀门,完成液体的注入。灌装完成后,容器被传送到下一个工位,进行封口或贴标等后续操作。

在灌装过程中,液体肥料自动灌装机的控制系统起着至关重要的作用。现代灌装机通常采用PLC(可编程逻辑控制器)作为核心控制单元,通过传感器实时监测灌装过程中的各项参数,如液位、流量、压力等,确保灌装的精度和稳定性。触摸屏操作界面则方便用户进行参数设定和操作监控,实现人机交互。此外,一些高端灌装机还配备了数据记录和远程监控功能,用户可以通过计算机或移动设备实时查看生产数据,进行远程控制和故障诊断。

液体肥料自动灌装机的灌装精度是衡量其性能的重要指标之一。灌装精度受多种因素影响,如液体的粘度、温度、灌装速度等。为了提高灌装精度,现代灌装机通常采用高精度流量计或称重传感器进行实时监测和反馈控制。流量计通过测量液体的体积流量,控制系统根据设定值调整灌装时间或阀门开度,确保每个容器的灌装量一致。称重传感器则通过测量容器的重量变化,实时调整灌装量,适用于高精度要求的场合。

液体肥料自动灌装机的清洗和维护也是确保其长期稳定运行的关键。由于液体肥料通常含有腐蚀性或粘性成分,灌装机的管道、阀门和灌装头容易积累残留物,影响灌装精度和设备寿命。因此,定期清洗和维护是必不可少的。现代灌装机通常配备CIP(就地清洗)系统,通过循环清洗液自动清洗管道和灌装头,减少人工清洗的工作量和清洗不彻底的问题。此外,用户还应根据设备的使用情况定期检查易损件,如密封圈、阀门等,及时更换损坏的部件,确保设备的正常运行。

随着科技的进步,液体肥料自动灌装机也在不断升级和创新。智能化、网络化、模块化成为未来发展的主要趋势。智能化灌装机通过引入人工智能和机器学习技术,能够自动优化灌装参数,适应不同液体的灌装需求。网络化灌装机则通过物联网技术实现设备之间的互联互通,方便用户进行集中管理和远程监控。模块化设计则使灌装机更加灵活,用户可以根据生产需求快速更换或升级功能模块,提高设备的适应性和扩展性。

总之,液体肥料自动灌装机作为现代农业生产中的重要设备,其分类和工作原理直接关系到生产效率和产品质量。通过了解不同类型的灌装机及其工作原理,用户可以根据自身需求选择合适的设备,提高生产效率和灌装精度。随着技术的不断进步,液体肥料自动灌装机将在智能化、网络化、模块化等方面取得更大的突破,为现代农业的发展提供更加有力的支持。

客服1

客服1