在制造业快速发展的今天,自动化包装流水线已成为提升生产效率、降低人力成本的关键环节。后道自动包装流水线作为产品出厂前的最后一道工序,其设计合理性直接影响产品质量、包装效率及企业运营成本。以下是设计后道自动包装流水线时需要重点考虑的八大核心问题:

在制造业快速发展的今天,自动化包装流水线已成为提升生产效率、降低人力成本的关键环节。后道自动包装流水线作为产品出厂前的最后一道工序,其设计合理性直接影响产品质量、包装效率及企业运营成本。以下是设计后道自动包装流水线时需要重点考虑的八大核心问题:

一、明确产品特性与包装需求

设计之初必须对产品进行全方位分析,包括:

1. 物理特性 :产品尺寸(长宽高)、重量范围、形状规则度(如瓶装液体与异形零件的差异)直接决定输送带宽度、机械手抓取方式等设计参数。例如,易碎品需配置缓冲装置,粉状物料需防尘密封设计。

2. 包装形式 :是否需要裹膜、装箱、码垛等多工序组合?某食品企业因未考虑礼盒套装的多层包装需求,投产后被迫追加二次改造,导致成本增加30%。

3. 产能要求 :根据搜狐网报道,某日化企业通过将流水线速度从60包/分钟提升至120包/分钟,使年产能突破2亿件,但需同步升级分拣系统精度。

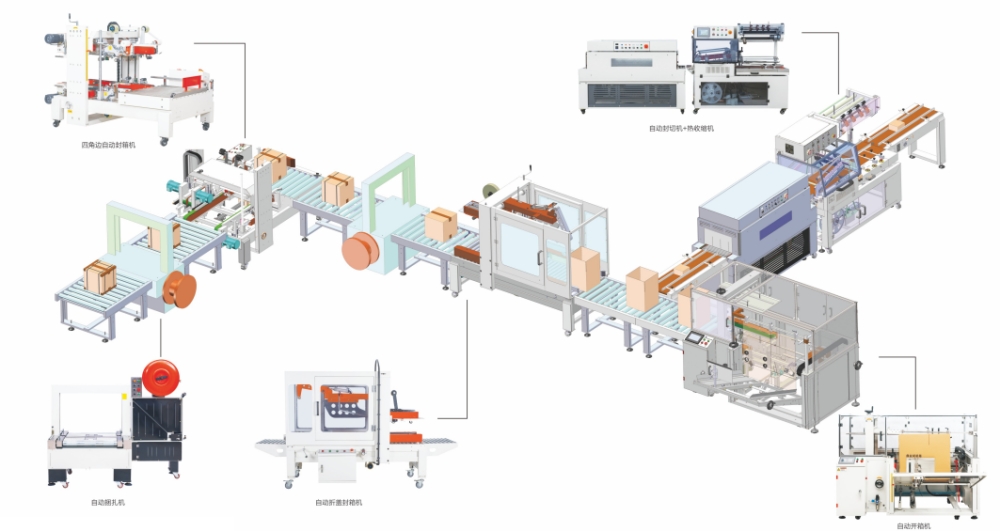

二、工艺流程的模块化设计

成熟的自动包装线应具备灵活调整能力:

- 模块化布局 :网易案例显示,采用"进料-分拣-装箱-封箱-码垛"的独立模块设计,可使设备故障维修时间缩短70%。例如,封箱机模块故障时,可临时切换至人工工位避免全线停产。

- 工序衔接优化 :人人文档的研究指出,通过3D仿真模拟能发现85%的机械干涉问题。某汽车配件厂通过仿真调整机械臂轨迹,使节拍时间从8秒降至5.2秒。

三、关键设备选型标准

1. 输送系统 :皮带式/链板式的选择需考虑产品重量(轻型产品可用PVC皮带,重型需不锈钢链板),163网站报道某建材企业因输送带承重不足导致频繁停机,年损失超200万元。

2. 智能检测装置 :百度教育案例中提到的视觉检测系统可识别0.1mm的包装缺陷,但需配合适当的光照系统(漫射光适用于反光材质)。

3. 机械手配置 :包装盒自动装箱机应根据产品尺寸变化范围选择夹具类型,真空吸盘适合平整表面,而柔性夹爪适用于多品类混线生产。

四、人机工程学与安全防护

- 安全防护等级 :参照ISO 13849标准,危险区域需配置光栅、急停装置双重保护。某包装机械厂商数据显示,加装安全联锁系统后工伤事故下降92%。

- 人机交互界面 :触摸屏应设置权限管理,关键参数修改需工程师权限。宝派克自动化建议采用AR远程维护系统,使故障排除效率提升40%。

五、智能化控制系统设计

1. 数据采集系统 :通过MES系统实时监控OEE(设备综合效率),某案例显示通过分析停机数据,将设备利用率从65%提升至89%。

2. 柔性化控制 :采用PLC+SCADA系统可实现配方管理,快速切换不同产品包装参数。某医药企业借此将换型时间从2小时压缩至15分钟。

3. 故障预警 :振动传感器结合AI算法能提前3-7天预测轴承故障,避免非计划停机。

六、节能环保考量

- 能耗优化 :伺服系统比传统气动节能30%-60%,网易报道某企业年节电达80万度。

- 材料回收 :设计废膜回收装置可降低包装材料损耗,163文档案例显示PET膜回收系统使成本降低18%。

- 噪音控制 :隔音罩配合减震支架能使噪音从85dB降至72dB以下。

七、扩展性与兼容性设计

- 预留接口 :需预留10%-15%的产能扩展空间,包括电气容量、网络端口等。搜狐案例中某企业因未预留机器人安装位,改造时不得不重建地基。

- 标准化设计 :采用通用的EtherCAT通讯协议比专用总线更利于后期升级。

八、全生命周期成本核算

不能仅关注初期投资,需综合计算:

- 维护成本 :采用线性导轨比普通滑块寿命长3倍,虽单价高40%但总成本更低。

- 培训体系 :完善的培训可使操作人员熟练度提升50%,百度教育数据显示,系统化培训减少70%的操作失误。

结语:优秀的后道包装线设计需要工艺工程师、自动化专家、产品设计师的跨部门协作。通过虚拟调试技术(如DELMIA仿真)可在投产前发现90%以上的设计缺陷。随着数字孪生技术的普及,未来包装流水线将实现更精准的预测性维护与自适应优化,为企业创造持续竞争优势。

客服1

客服1