在工业生产中,流动性好的粉末(如蛋白粉、奶粉、咖啡粉、食品添加剂等)的包装一直是一项技术挑战。这类物料由于颗粒细小、流动性强,在包装过程中容易出现粉尘飞扬、称重不准、封口污染等问题。全自动包装机的出现为这一领域提供了高效解决方案,其通过技术创新和系统化设计,实现了高精度、高卫生标准的大规模生产。以下是针对流动性粉末包装的核心技术方案及其应用场景的详细分析。

一、流动性粉末包装的技术难点 1. 粉尘控制 :粉末在充填过程中易产生扬尘,污染设备与环境,甚至影响工人健康。 2. 称重精度 :流动性强的粉末易在输送中分层或结拱,导致单包重量波动。 3. 封口可靠性 :粉末残留易粘附在封口区域,导致热封不严或包装泄漏。 4. 生产效率 :传统半自动设备依赖人工干预,难以满足高速连续生产需求。

二、全自动包装机的关键技术解决方案 # 1. 防尘设计 - 密闭输送系统 :采用螺旋给料或真空吸送方式,减少粉末与空气接触。 - 负压除尘装置 :在充填工位集成吸尘口,实时收集逸散粉尘,保持环境清洁。 - 静电消除技术 :通过离子风棒中和粉末静电,防止颗粒吸附在设备内壁。

2. 高精度充填技术 - 螺旋计量系统 :通过伺服电机控制螺旋旋转圈数,精度可达±0.5%(如25kg包装误差≤125g)。 - 重力传感器反馈 :动态调整下料速度,避免过冲或不足。 - 振动辅助下料 :在料仓底部加装高频率微幅振动器,防止粉末结拱。

3. 清洁化封口工艺 - 斜角切刀设计 :制袋时采用倾斜切口,减少粉末残留于封口线。 - 超声波封口 :对污染不敏感,即使封口区域有微量粉末也能实现牢固密封。 - 在线清洁模块 :配备毛刷或气枪,在每次封口前自动清除残留物。

# 4. 智能化控制系统 - PLC+触摸屏 :预设多种配方参数,一键切换不同规格包装。 - 故障自诊断 :实时监测料位、气压、温度等参数,异常时自动停机报警。 - 数据追溯 :记录每包产品的重量、生产时间等信息,符合FDA/GMP认证要求。

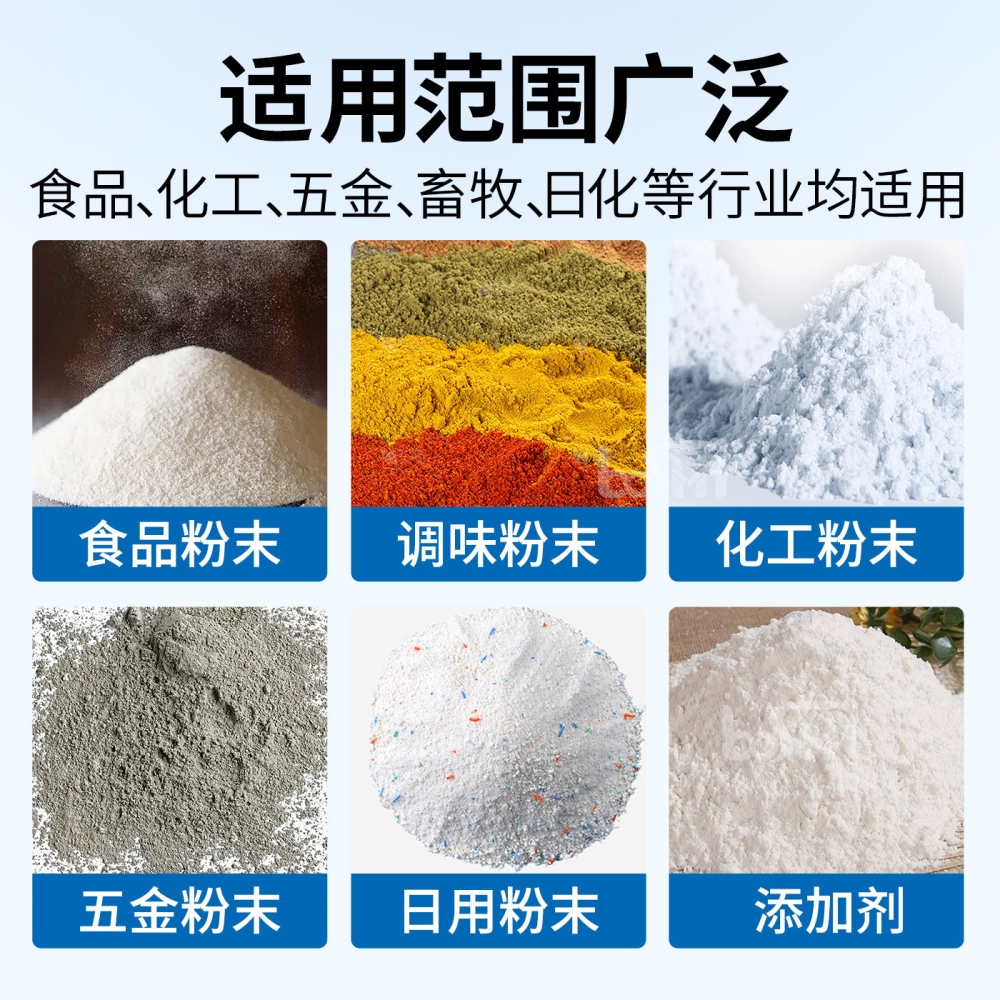

三、典型应用场景与案例 1. 食品行业 - 奶粉包装 :某乳企采用全自动立式包装机,实现每小时1200包(500g/包)的高速生产,封口合格率提升至99.9%。 - 调味料包装 :螺旋计量+氮气置换技术,延长产品保质期,同时避免香料氧化。

2. 化工领域 - 钛白粉包装 :防爆型设计+双层阀口袋包装,解决易燃粉末的安全隐患。 - 洗衣粉包装 :多工位旋转式充填机,单线产能达40吨/小时。

3. 医药与保健品 - 蛋白粉包装 :在万级洁净车间内完成充填,符合GMP无菌要求。 - 中药粉剂 :定制不锈钢料仓,避免药材成分与金属发生反应。

四、未来发展趋势 1. AI视觉检测 :通过摄像头实时识别封口缺陷或重量异常,自动剔除不合格品。 2. 柔性化生产 :同一设备可兼容粉末、颗粒、液体等多种物料,减少换型时间。 3. 节能设计 :采用变频电机和热能回收系统,降低能耗30%以上。 4. 远程运维 :5G技术实现设备状态云端监控,提前预警潜在故障。

结语 全自动包装机通过模块化设计和智能化升级,不仅解决了流动性粉末包装的传统痛点,更推动了食品、化工、医药等行业的标准化生产。随着技术的持续迭代,未来将向更高效、更环保的方向发展,成为智能制造体系中的重要一环。企业选择设备时,需结合物料特性、产能需求和认证标准,与供应商共同优化解决方案,以实现效益最大化。

客服1

客服1