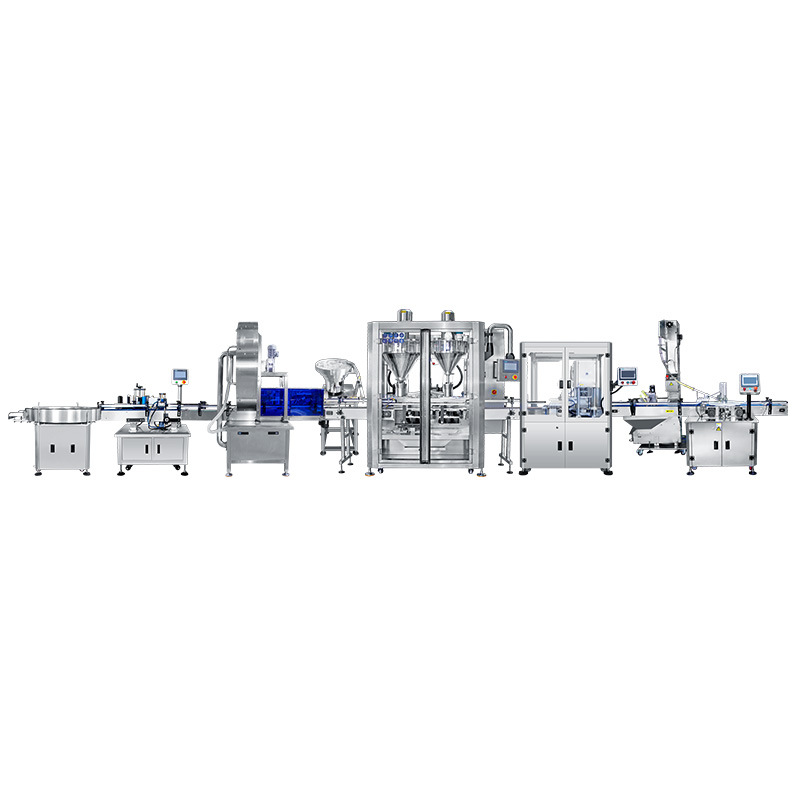

全自动玻璃瓶调味粉灌装生产线工作原理和设备组成

工作原理

全自动玻璃瓶调味粉灌装生产线是一种高度自动化的生产系统,主要用于调味粉类产品的精确灌装、封口和包装。其工作原理基于机电一体化技术,通过PLC控制系统协调各工位动作,实现从空瓶输入到成品输出的连续自动化生产。

生产线首先通过自动上瓶装置将清洗消毒后的玻璃瓶有序排列并输送至灌装工位。在灌装环节,采用螺杆计量或重力式计量方式,根据预设的重量或体积参数进行精确灌装。调味粉通过振动给料或螺旋输送系统进入计量装置,再由灌装头注入玻璃瓶中。灌装过程中,光电传感器实时监测瓶位,确保灌装精度。

完成灌装后,瓶子进入封口工位,根据不同产品要求可采用旋盖、压盖或铝箔封口等方式。封口后的产品通过输送带进入贴标机,自动贴上产品标签,再经过喷码机打印生产日期和批号。最后,成品通过自动装箱机完成包装,整个生产过程实现无人化操作。

设备组成

1. 自动上瓶系统 自动上瓶系统由瓶仓、理瓶机和输送带组成。瓶仓用于存放清洗消毒后的空玻璃瓶,理瓶机通过机械或气动方式将杂乱堆放的空瓶整理成统一方向,有序排列到输送带上。先进的视觉识别系统可检测瓶口方向,确保所有瓶子以正确姿态进入灌装环节。

2. 计量灌装系统 这是生产线的核心部分,主要包括: 储料仓 :用于存放调味粉原料,配备搅拌装置防止结块 送料机构 :采用螺旋输送或振动给料方式将粉末输送至计量装置 计量装置 :高精度螺杆计量或重力式计量系统,误差控制在±1%以内 灌装头 :防尘设计,可调节高度适应不同瓶型,配备除尘装置减少粉末飞扬

3. 封口系统 根据产品要求配置不同类型的封口设备: 旋盖机 :适用于螺旋盖封口,扭矩可调确保密封性 压盖机 :用于皇冠盖等压合式封口 铝箔封口机 :通过电磁感应加热实现铝箔与瓶口的密封

4. 贴标喷码系统 贴标机 :可自动识别瓶身位置,精准贴附标签 喷码机 :采用非接触式喷墨技术,在产品上打印生产日期、批号等信息

5. 检测系统 为确保产品质量,生产线配备多重检测装置: 缺瓶检测 :防止无瓶时误灌装 灌装量检测 :通过称重或视觉系统检查灌装量是否达标 封口完整性检测 :利用压力或视觉检测封口质量 标签检测 :确保标签位置正确、内容清晰

6. 控制系统 采用PLC+人机界面(HMI)的自动化控制系统,具有以下功能: 参数设置与存储:可存储多种产品配方,快速切换生产 故障报警与诊断:实时监控设备状态,异常时自动报警 生产数据统计:记录产量、效率等数据,支持报表导出 远程监控:部分高端设备支持联网,实现远程运维

7. 辅助设备 除尘系统 :收集灌装过程中产生的粉末,保持车间清洁 cip清洗系统 :用于设备内部管道的自动清洗消毒 重量选别机 :对成品进行最终重量检验,剔除不合格产品

技术特点

现代全自动玻璃瓶调味粉灌装生产线具有以下技术特点:

1. 高精度灌装 :采用伺服控制系统,灌装精度可达±0.5%,适应不同密度和流动性的粉末产品。

2. 柔性生产 :通过快速更换部件和配方调用,可在短时间内切换不同规格的产品生产。

3. 卫生设计 :接触食品部分采用304或316不锈钢材质,符合GMP要求,易于清洁维护。

4. 节能环保 :优化设计减少粉末浪费,除尘系统有效控制车间粉尘浓度。

5. 智能化 :配备MES系统接口,可实现与工厂信息化系统的数据对接,支持工业4.0升级。

应用领域

这类生产线广泛应用于: 调味品行业:辣椒粉、胡椒粉、五香粉等 食品添加剂:酵母粉、泡打粉等 保健食品:蛋白粉、膳食纤维等粉末产品 其他行业:需要精确灌装的粉状物料

随着自动化技术的进步,全自动玻璃瓶调味粉灌装生产线正朝着更高速度、更高精度、更智能化的方向发展,为食品生产企业提供高效可靠的包装解决方案。

客服1

客服1